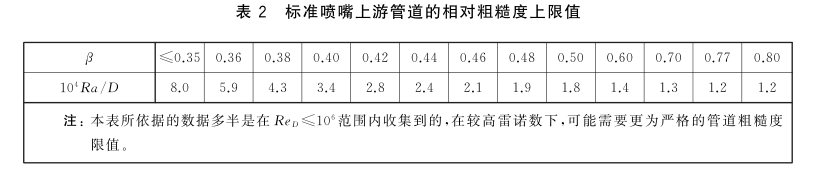

蒸汽用标准喷嘴流量计

标准喷嘴流量计在管道内的部分是圆形的,由圆弧廓形的收缩部分和圆筒形喉部组成。图1为标准喷嘴喉部轴线平面的截面图,下文提到的字母见图1.

1.2标准喷嘴廓形

1.2.1标准喷嘴廓形的特征:

a)垂直于中心线的平面入口部分A;

b)由B和C两段圆弧构成的收缩段;

c)圆筒形喉部E;

d)护槽F(只用于防止边缘G受损)。

1.2.2

平面入口部分A是由直径为1.5d的圆周和直径为D的圆周所限定的。

当d<(2/3)D时,圆弧B与平面入口部分A相切。

当d=(2/3)D时,平面入口部分的径向宽度为零。

当d>(2/3)D时,在管道内的标准喷嘴上游端面就不包括平面入口部分。在此情况下,标准喷嘴

将按照规定进行加工,然后将入口平面部分切平,使收缩廓形的最大直径恰好等于D[见1.2.7和图1b)]。

1.2.3圆弧B的半径R1等于0.2d0.02d(当<0.5时)或0.2d 0.006d(当0.5时),圆心距入口平面0.2d,距轴线0.75d。

1.2.4圆弧C与圆弧B及喉部E相切,半径R2等于d/3 0.033d(当β<0.5时)或d/30.01d(当0.5

时),圆心距轴线d/2+d/3=5/6d,距平面入口部分A

1.2.5喉部E的直径为d,长度bn=0.3d。喉部直径d值应取至少4个直径测量结果的平均值,各个直径之间彼此以近似相等的角度分布在轴向平面上。喉部应为圆筒形,任何一个横截面直径与平均直径值之差不得超过0.05%。

1.2.6护槽F的直径cn至少等于1.06d,长度小于或等于0.03d。护槽高度(cn-d)/2与其轴向长度之比不得大于1.2。出口边缘G应是锐边。

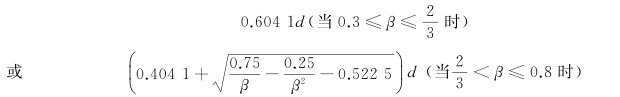

1.2.7标准喷嘴的总长度(不包括护槽F)取决于β,W等于:

1.2.8收缩段入口的廓形应利用样板进行检验。在垂直于轴线的同一平面上,收缩段入口的两个直径彼此相差不得超过平均值的0.1%。

1.2.9上游端面和喉部应抛光,粗糙度Ra 10-4d。

1.3下游端面

1.3.1厚度H不超过0.1D。

1.3.2除1.3.1外,下游端面的廓形和表面粗糙度不作规定(见1.1)。

2取压装置

2.1上游取压口

2.1.1上游取压口采用角接取压方式,可以是单个取压口或者是环隙。如图1所示,这两种取压口可位于管道上、管道法兰上或夹持环上。

2.1.2单个上游取压口的轴线与上游端面A的间距等于取压口本身直径的1/2。这样,取压口穿透管壁处与端面A相切。各个上游取压口的轴线应尽可能以90°的角度与标准喷嘴的轴线相交。

2.1.3单个上游取压口的直径1和环隙的宽度a规定如下:

0.65:0.005 a

或 0.03D;

>0.65:0.01D a

或 0.02D;

任何 值:1mm a或 10mm。

2.1.4实际上是根据防止偶然阻塞及取得良好动态特性的需要确定最小直径。

2.1.5环隙通常在整个周长上穿通管道,连续而不中断。若非如此,则每个环室应至少由4个开孔与管道内部连通。每个开孔的轴线彼此互成等角,单个开孔的面积至少为12mm2。

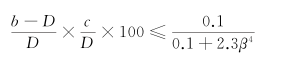

2.1.6夹持环的内径b应大于或等于管道内径D,以保证它不突入管道内,但应小于或等于1.04D。此外,应满足下列条件:

2.1.7上游环(见图1)的长度c不得大于0.5D。

2.1.8环隙厚度f应大于或等于环隙宽度a的两倍。环室的横截面积gh应大于或等于环室连通管道内部的开孔总面积的1/2

2.1.9环室接触被测流体的表面应清洁,并有良好的粗糙度。

2.1.10环室与导压管之间的取压口是管壁取压口,在贯穿处是圆形的,其直径j在4mm~10mm之间。

2.1.11上游夹持环和下游夹持环不必彼此对称,但均应符合前述规定。

2.1.12夹持环直径应按6.4.2的规定测量。

2.2下游取压口

2.2.1下游取压口可以是如2.1所述的角接取压口,也可以是如本条款下述的取压口。

2.2.2取压口轴线与标准喷嘴上游端面之间的距离应为:

a) 0.15D(当 0.67时);

b) 0.20D(当 >0.67时)。

2.3单个取压口的要求

2.3.1设置取压口时,应预先考虑垫圈和(或)密封材料的厚度。

2.3.2取压口轴线应尽可能以90 角度与管道轴线相交,在任何情况下都应在垂直线的3 以内。穿透处孔应为圆形,边缘应与管壁内表面齐平并尽可能锐利。为确保去除内部边缘上的一切毛边或卷口,允许倒圆但应尽可能小,倒圆的半径应小于取压口的1/10。在连接孔内、管壁上钻孔的边缘或靠近取压

口的管壁上不应呈现不规则性。可目测检查取压口是否符合本段的要求。

2.3.3上游和下游取压口的直径应相同。

2.3.4从管道内壁量起,在至少2.5倍于取压口直径的长度内,取压口应为圆形和圆筒形。

2.3.5取压口的轴线可位于管道的任一轴向平面上。

2.3.6上游取压口和下游取压口的轴线可位于不同的轴向平面上。

3标准喷嘴的系数

3.1使用范围

3.1.1标准喷嘴应按本标准的规定只使用在下列条件下:

a)50mm D 500mm;

b)0.3 0.8。

3.1.2同时ReD在下述限值范围内:

a)当0.30 <0.44时,7 104 ReD 107;

b)当0.44 0.80时,2 104 ReD 107。

3.1.3此外,管道相对粗糙度应符合表2给出的值。

3.1.4本标准给出流出系数C值所依据的实验,大部分是在相对粗糙度Ra/D 1.2 10-4的管道中进行的。如果标准喷嘴上游至少10D长度范围内的粗糙度在表2给出的范围之内,上游直管段的其余部分可使用较高相对粗糙度的管道。Ra由附录C表C.1给出。

3.1.5测量管道内表面粗糙度的轴向位置与测定和验证管道内径的轴向位置大致相同。确定管道内表面的粗糙度至少需要测量4次。测量Ra应使用电子平均型表面粗糙度测量仪,该仪器的截止值不小于0.75mm,测量范围能满足测量管道Ra值的需要。粗糙度会随着时间而改变,在确定清洗管道或检查Ra值的周期应予考虑。

3.1.6由于Ra近似等于k/ ,可通过求k值得到Ra近似值。对样品管段做压力损失试验,采用Colebrook-White公式(见ISO5167-1:2003中7.4.1.4)从摩擦系数计算出k值,也可从附录C表C.1查出各种材料的k值。

最新资讯文章

- 流速式流量计的安装注意也需要一定讲究

- 气体涡街流量计在测量蒸汽炉煤气时出现问题及解决方法

- 孔板流量计测量瓦斯抽放流量时的安装要求及取压方式

- 测蒸汽时应选孔板流量计还是涡街流量计?

- 差压孔板流量计出现故障时 不妨试试以下方法

- 天然气流量计管道调试故障原因分析

- 插入式流量计的原理与分类

- 如何消除污水流量计工频干扰和零点漂移

- 孔板流量计:自动化设计废钢铁行业转行井喷

- 前后直管段太短时孔板流量计应该如何安装

- 德尔塔巴流量计的安装要求以及注意

- 高压孔板流量计在冷冻水检测中的注意要点及解决方案介绍

- 选型蒸汽流量计时所需要注意的问题介绍

- 导致孔板流量计误差变大的原因分析

- 孔板流量计测量蒸汽产生误差的原因分析及解决办法

- 深入探究影响孔板流量计进行煤气流量计量的因素

- 质量流量计和控制器引擎盖下的主要组件详细介绍

- 浅析阶跃温度及水流速度对金属管浮子流量计的影响

- 选择流量计时会犯的10个常见错误以及如何避免错误

- 运用标准计量器具校正金属管浮子流量计

- 如何正确安装蒸汽流量计

- 天燃气流量计的功能介绍

- 蒸汽流量计运行工作前的准备和调试

- 限流孔板流量计作为流量测量元件的使用条件有哪些

- 环形孔板流量计在各介质中的应用